技術を知るTechnique

- トップ

- 技術を知る

製品紹介Product

世界の市場で信頼されるヤマハブランド船外機

軽量、コンパクト、耐久性に優れ、長きにわたり変わらぬ信頼を得ている2ストロークシリーズと優れた燃料経済性とクリーンな排ガスを実現した4ストロークシリーズ。私たちがつくり出す製品は高品質、高性能が標準です。

-

2ストローク4-85Hp

-

4ストローク 2-40Hp

「ヤマハ船外機クオリティ」

今日もまたひとつ世界の国と地域へ

出典:ヤマハ発動機公式YouTubeチャンネルより

活用シーンHow to Use

ヤマハ船外機は幅広い用途で使われています。どのような環境下でも、安心してお使いいただける製品づくりを行っています。

-

北欧では短い夏をクルージングで楽しむ(スウェーデン)

-

大型魚をターゲットにしたフィッシング(アメリカ)

-

手漕ぎから船外機に置き換わり遠方での漁業が可能に(セネガル)

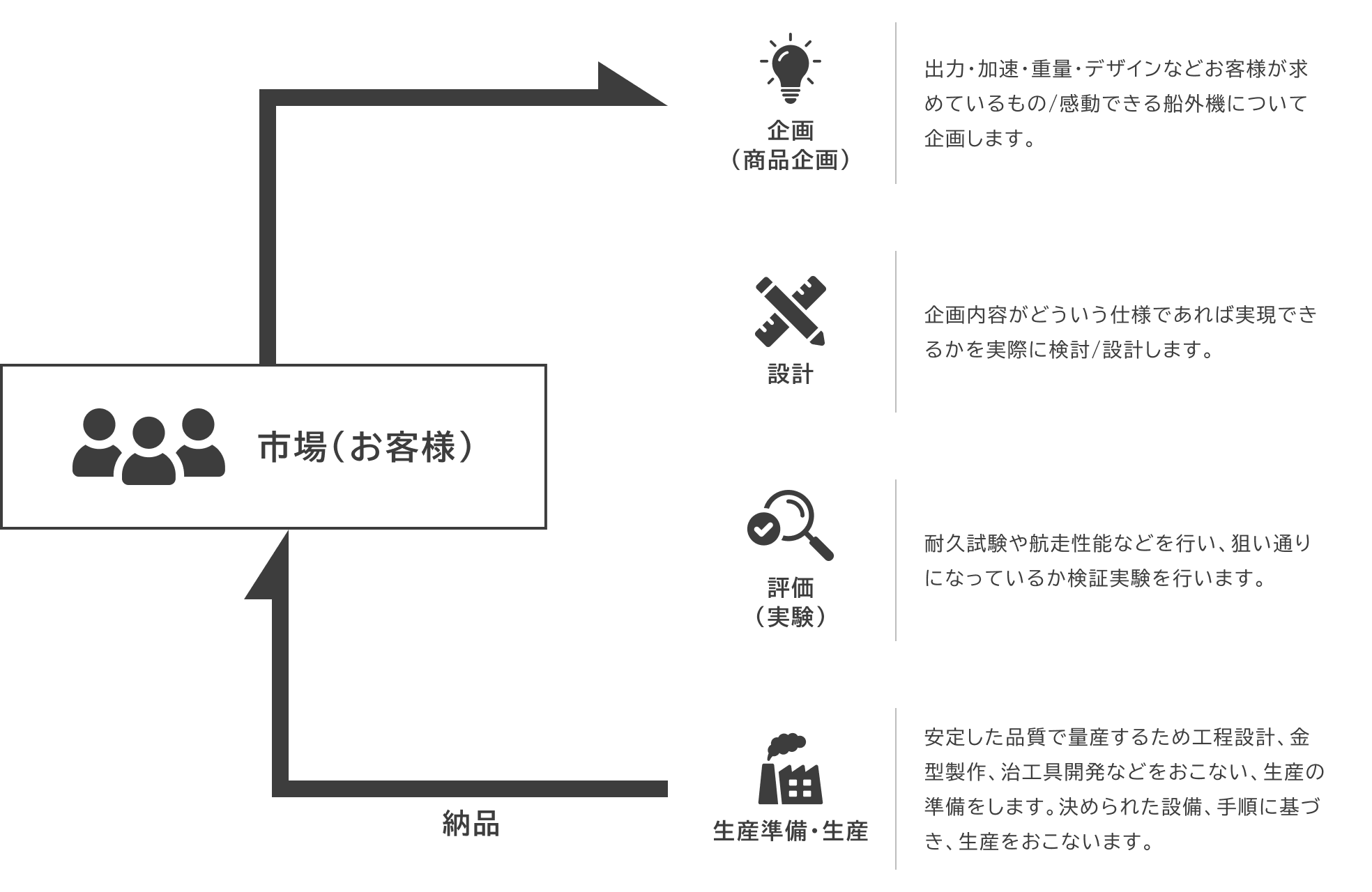

船外機モノづくりの流れFlow

ヤマハ熊本プロダクツが担う領域The Field We Handle

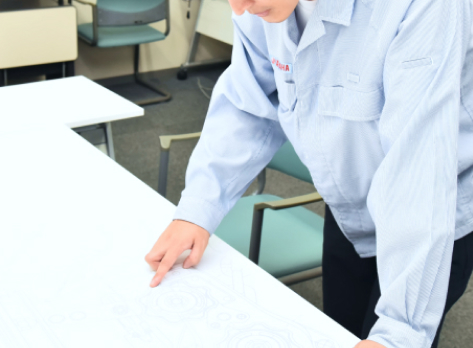

設計

設計はヤマハ発動機の機能ですが、当社社員がヤマハ発動機への出向という形で設計に携わっています。

当社の敷地内に駐在し、当社で製造している量産モデルの設計をおこなっています。

生産準備・生産

当社のメイン領域として、生産準備から生産、品質保証までを担っています。

生産準備では、設計部門で作成された図面を基に製品化する上で必要な品質とコストを検討し、金型製作や治工具開発、組立順番の設定など、いかに高品質な状態で効率よく生産するかという視点で生産準備をおこないます。

ヤマハ熊本プロダクツの強みStrength

部品の鋳造から完成まで、同一敷地内で一貫生産

当社では、船外機製造における最初の工程である鋳造から機械加工、成形、塗装、組立、そして最終工程である完成機検査まで一貫した生産体制を構築しています。部品の鋳造から自社で行うことで、部品レベルでのヤマハクオリティを保証し、受注状況に応じたフレキシブルな生産を実現しています。また、各工程の情報を共有し連携を取ることで、高品質でムダのない効率的なモノづくりを追求しています。

-

01

鋳造

-

02

加工

-

03

成形

-

04

塗装

-

05

組立

-

06

完成検査

鋳造

溶解炉で溶かした約700℃のアルミニウムを金型に注ぎ込み、凝固させ部品を鋳造しています。部品の強度に合わせ4種類のアルミニウムを使い分けており、約270種類の部品を作っています。

-

溶解

-

配湯

-

LP鋳造

-

金型保全

加工

鋳造された部品に工作機械を使ってネジ加工や切削加工を施し、組立可能な状態に仕上げます。精密さが要求され、0.001mm単位の精度で品質を管理しています。

-

加工部品

-

材料セット・加工

-

検査

-

ロボット

成形

軽さと頑丈さが求められるカウリングは、樹脂素材を使用しています。船外機の顔になるカウリングには、厳しい外観基準を設けています。

-

材料断裁

-

プレス

-

バリ取り

-

仕上げ

塗装

海水、濁水など過酷な環境にも耐えられるよう皮膜化成処理後、下塗り、中塗り、上塗りの3段階で塗装し、優れた外観と防錆性を実現しています。

-

上塗り塗装(外装部品)

-

単品塗装(プロペラ、エンジン系部品)

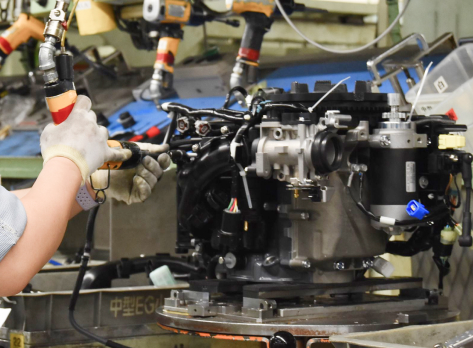

組立

お客様のニーズに沿った多様な仕様に合わせ、約1600点の部品からエンジンやドライブユニットを正確に組立ます。

-

エンジン組立

-

ロワー組立

-

ドライブ組立

-

結合

完成検査

完成した全ての船外機は、1台1台検査をしています。「始動、加速、停止」の機能検査とお客さまの使い方に合わせたフィーリング検査を行い、スペック値への調整をしています。

今後のヤマハ熊本プロダクツOur future

環境変化に応え、とことんこだわり続ける

当社のモノづくりの特徴である一貫生産。部品の鋳造から組立、完成機検査までを同一の敷地内でおこなっており、製造における各工程間の迅速な情報伝達・意思疎通によりスピーディーな対応が実現できる環境です。

そこに先進技術や情報活用などによる、生産性・柔軟性・品質の維持/向上に継続的に取り組むことで更なる高みを目指し、お客様に「やっぱりヤマハ」「次もヤマハ」と思っていただける高品質なモノづくりを続けていきます。

昨今、私たちを取り巻く環境は大きく変化し、従来の継続ではなく進化し続ける事が求められています。

お客様や販売店様の期待を超えるものづくりを、SDGsへの取り組みをはじめとした社会課題に対する企業としての役割を果たし、お取引先様との関係の強化、地域・社会への貢献の取り組みと並行して推進していきます。